PVD镀膜涂层刀具高速铣削CoCrMo合金的性能研究

发布时间:2017-11-15

金属切削工艺的发展,特别是高速切削、干切削和微润滑切削工艺的出现,对金属切削刀具提出了越来越严格的技术要求。数控加工中心的日益先进,使得人们对刀具的耐用度及切削效率提出了更高的要求。对于难切削材料,刀具在切削加工过程中需要的切削力以及加工产生的切削热明显提高,这就对加工刀具的力学性能以及寿命提出了很高的要求。在硬质合金刀具基体上,采用物理气相沉积(PVD)技术制备多种涂层,能够显著提高刀具的加工效率以及工件表面的加工质量,改善了刀具切削过程中的耐磨性、红硬性,增加了刀具基体的抗变形能力,极大地延长了刀具的使用寿命。据统计,发达国家80%以上的刀具都经过涂层处理,刀具寿命提高3~5倍以上,切削速度提高20%~70%,加工精度提高0.5~1级,刀具消耗费用降低20%~50%。TiN涂层刀具是第一种产业化并得到广泛应用的硬质涂层刀具,作为主流涂层,也是制备及研究其他高性能涂层的基础。TiAlN涂层的耐热及抗高温氧化温度分别为500~600℃、800~900℃,超过上述温度,涂层会快速氧化失效。对于难切削加工的金属材料,如加工硬化不锈钢、高锰钢、镍基合金、淬火钢及钛合金,切削温度达1000℃以上。TiAlSiN涂层掺杂少量的Si元素,通过引起晶格畸变可起到固溶强化的作用。随着Si元素含量的增多,涂层中逐渐出现非晶相Si3N4,并形成α-Si3N4包覆nc-TiAlN复合结构,迫使fcc-TiAlN晶粒细化。此外,α-Si3N4可以阻碍氧元素沿晶界扩散,起到良好的氧化抵制作用。由于晶粒细化及α-Si3N4相增多,使得TiAlSiN涂层也具有良好的抗腐蚀性能。本文探讨了TiN、TiAlN、TiAlSiN涂层的制备工艺和涂层性能,对比分析TiN涂层、TiAlN涂层以及TiAlSiN涂层刀具在高速铣削时的磨损性能。

1、试验

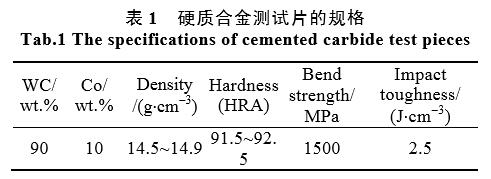

1.1、涂层制备采用物理气相沉积设备制备涂层,利用阴极电弧离子镀技术,在硬质合金微细刀具及硬质合金试样上制备了TiN、TiAlN、TiAlSiN涂层。硬质合金基体的成分及性能指标见表1。试样尺寸为16mm×3mm,粗糙度要求Ra≤0.05,目的是用来测量各涂层的厚度、摩擦系数和硬度等。在未放入转炉架进行涂层制备之前,进行抛光与超声波清洗预处理,保证涂层与基体的结合力。离子镀法以制备TiAlSiN涂层为例,所选靶材分别为Ti靶(99.8%)、AlTi靶(以原子数分数计,67%Ti,33%Al)、TiSi靶(以原子数分数计,80%Ti,20%Si)。

预处理后的具体操作步骤:

1)工件装夹及装炉;

2)炉腔抽真空,压强范围p<0.8Pa;

3)炉腔加热至450℃,加热时间为1.5h;

4)靶材及工件的刻蚀与清洗,向炉腔中通入Ar气(99.999%),在Ar气环境中调节基体偏压为750V,进行等离子刻蚀清洗,清洗时间为40min;

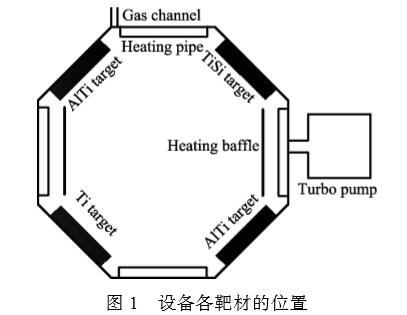

5)TiAlSiN涂层的制备,调整偏压为60~100V,关闭氩气Ar,通入反应气体氮气,其是构成TiAlSiN涂层中N元素的来源,靶材相继通电,其中1号靶和3号靶为AlTi靶,2号靶为TiSi靶,4号靶为Ti靶,位置如图1,控制真空度范围为0.5~5Pa,氮气的流量为8.4×103~1.2×102m3/h;

6)工件在真空下随炉冷却至180℃,时间为2h。

1.2、高速铣削试验试验机床型号为数控立铣升降台铣床,切削主轴转速根据刀具可加工的实际情况调节。切削方式为干式切削,被加工材料为CoCrMo合金,屈服强度为1565~1585MPa,极限强度可达1790MPa。试验在被加工材料实体上铣削平面。刀具分为涂层圆柱立铣刀和无涂层圆柱立铣刀,直径d=6mm(4刃),采用端面铣削。高速切削主轴的转速分别为1500、3500、7000r/min,每齿进给量f=0.02mm/r,铣削深度n=0.5mm。CNC设定的最长走刀路径为2m。在三种转速的试验方案中,以无涂层铣刀的磨损状况为对比条件,当无涂层铣刀发出尖锐的噪音并且火花四溅时,停止切削,检验发现侧刃后刀面磨损带VB≥0.5mm时,刃口钝化或者崩刃,则认为该铣刀已经达到刀具寿命极限。1.3性能测试及组织分析对同炉沉积的涂层试样进行各性能测试。厚度采用X-ray无损检测设备(型号XUL-XYM130004663,误差0.1μm)进行测量。用膜层硬度测试设备,施加载荷为20mN,最大压痕深度限制在涂层厚度的1/10以内,取6个点的平均硬度作为涂层的显微硬度值。摩擦性能通过传统的球-盘圆周式摩擦磨损设备在室温的条件下测量,摩擦副材料为6mm的Al2O3陶瓷,施加载荷为4N,摩擦线速度为5m/min,测试时间为30min。采用压痕法测量膜基结合力,将洛氏硬度计的圆锥形金刚石压头(圆锥夹角为120°,尖顶半径为0.2mm)在一定的测试压力下压入被测涂层表面,在显微镜下观察涂层的压痕及其边缘特征。采用刀具涂层检测仪(型号QBAQGSX-500)、SEM及EDAX(型号QUANTA200F)对试样的表面形貌以及断口组织进行观测。放大倍率可达到30000×。对3种涂层刀具与无涂层刀具进行现场切削实验,采用图像处理万能显微镜(JX13C)对比分析了其磨损状况。

2、结果与分析

2.1、涂层性能

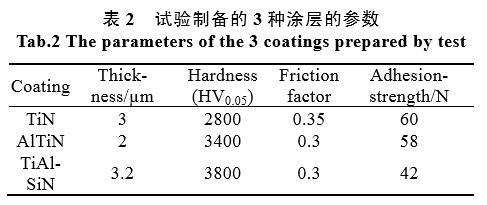

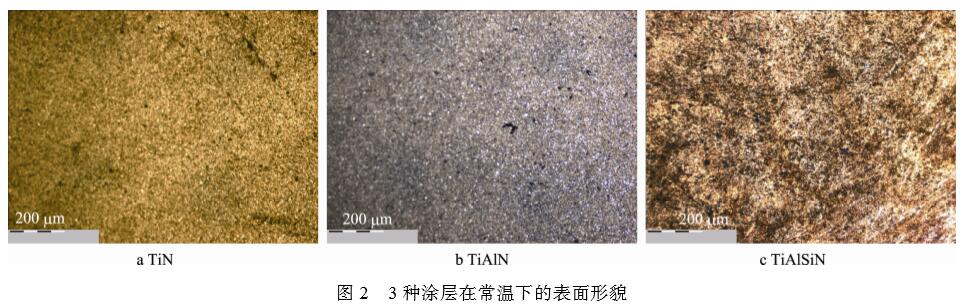

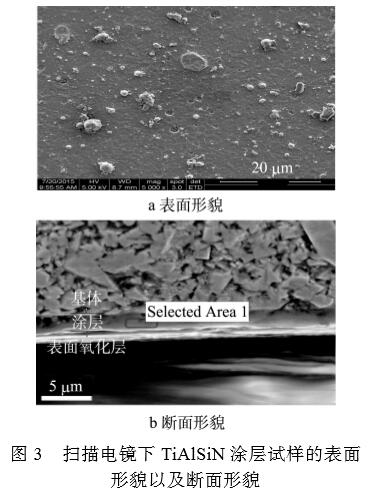

利用圆片试样与刀具一同在设备中进行涂层的制备,目的是获取镀膜涂层的性能参数及分析其切削性能。表2是3种涂层通过测量得出的性能参数,从表2中可看出,TiAlSiN涂层的硬度最高,同时涂层的厚度也相对较厚。采用物理气相沉积工艺制备涂层的沉积温度低,3种涂层的沉积温度都低于450℃,不会造成基体的退火软化,保证了涂层的结合力。图2为3种涂层试样的表面形貌,靶材成分不同,故而颜色不同,涂层表面致密均匀,少量细小颗粒的附着应是离子轰击导致液滴脱落而留下的痕迹。以TiAlSiN涂层为例,图3为其表面形貌和断面形貌。

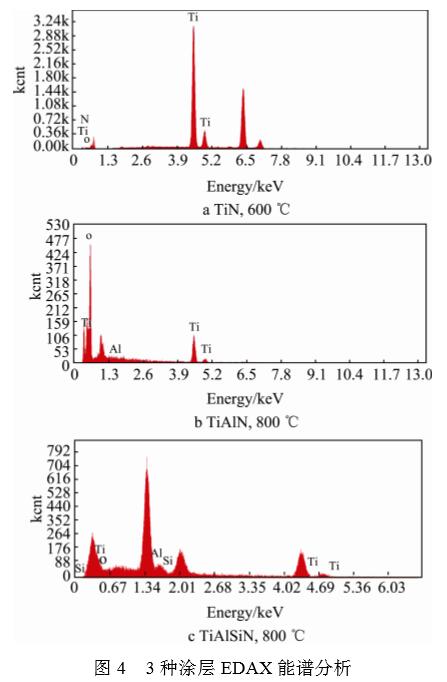

由于刀具在高速切削时因高温产生扩散磨损和氧化磨损,涂层的抗氧化性非常重要。在箱式电阻炉(设备型号SXL-1200)中进行抗氧化性能试验,各涂层的抗氧化性能不同,TiN涂层在800℃时已经失效。图4为涂层TiN(600℃)、TiAlN(800℃)以及TiAlSiN(800℃)EDS能谱分析的结果,分析各元素原子的能谱分布,少量O富集在涂层表面,可以看出,TiAlSiN涂层在氧化过程中出现上层富Al、下层富Ti的结构,使涂层表面优先生成致密的Al2O3氧化层,阻止涂层进一步氧化。Ti元素不时有波峰出现,这与涂层的沉积参数有关,O富集处出现少量Si元素,表明TiAlSiN涂层抗氧化性能与Si元素的存在有关。Wang、Chen等人的研究也表明,Si元素的增加,涂层晶粒结构a-Si3N4的变化,使涂层的抗氧化性增加,切削性能更好。

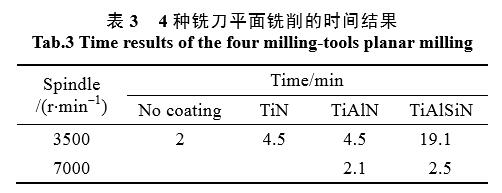

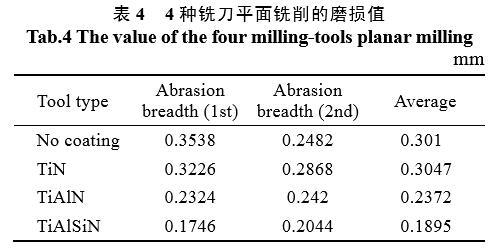

2.2、切削性能表3为4种铣刀刀头切削时间,也表明了三种涂层在高速切削时的状态。无涂层铣刀以及TiN涂层、TiAlN涂层,维持时间较短,且机床发出嘶鸣声,切削处火花四溅,切削过程相对困难,而TiAlSiN涂层切削时机床也相对平稳,直至后来慢慢出现火花。TiAlSiN涂层铣刀的寿命大约是无涂层铣刀寿命的10倍。速度更高之后,TiN涂层刀具基本无法使用。涂层硬质合金铣刀要在适当的切削速度中才能更好地发挥刀具的使用寿命。表4为同等失效状态下的磨损值,TiAlN涂层以及TiAlSiN涂层的耐磨损性能优于TiN涂层,无涂层刀具的磨损值最大,TiAlSiN涂层刀具的磨损值最小。通过涂层检测仪、EDX能谱分析的结果可以看出,实验制备的涂层均匀、致密,与基体的结合良好。TiN涂层在切削过程中的热稳定性不如TiAlN涂层和TiAlSiN涂层,原因是涂层在高温下很容易发生氧化反应,由于内部压应力的形成,裂纹严重时导致涂层剥落。加入Al、Si元素后,不仅在硬度和耐磨性等方面优于前者,也大大提高了涂层的耐高温性能。

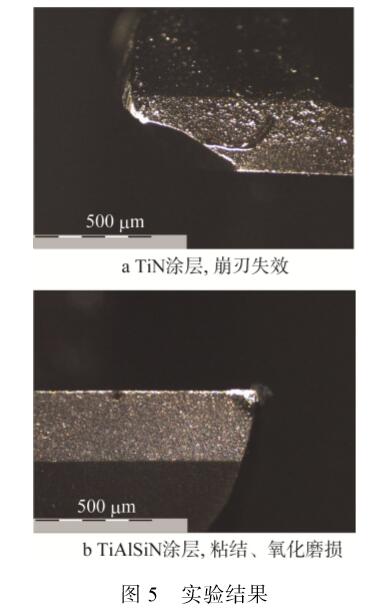

高速切削刀具主要是磨粒磨损、热磨损和氧化磨损。高温使材料软化,塑性增强,使刀屑接触状态趋于稳定,但铣刀切入切出的温差以及刀体内的温度梯度较高,因热应力疲劳引起粘结磨损和剥落磨损。高温使排屑不畅,致使刀具崩刃和烧刀,高温还加剧了扩散磨损和氧化磨损。如图5所示,TiN在高速切削状态下的崩刃失效表现最差,TiAlSiN涂层刀具在高速干式切削状态下发生粘结磨损、氧化磨损。高温条件下,在TiAlN涂层表面能形成致密、完整、连续的Al2O3保护膜,提高了涂层的抗高温氧化性。用TiAlN涂层刀片与TiAlSiN涂层刀片切削不锈钢材料时发现,当切削速度为160m/min和200m/min时,TiAlSiN涂层刀片的寿命分别提高了17.6%和24.0%。

TiAlN涂层的抗氧化性好,但是Al元素的含量较多,会导致切削过程中产生极高的热量,容易在摩擦表面产生粘附现象,导致刀刃断裂失效。因此不合理的涂层处理也会降低刀具的切削性能。切削试验数据表明,涂层刀具中,TiAlSiN涂层的切削性能最好,热稳定性最好;TiN涂层的热稳定性差,且不耐磨损。涂层刀具能减少工具表面的摩擦系数,降低刀刃切削部位的温度,提高工具的加工速度和工件的表面质量,且显著提高了刀具的使用寿命,满足了难加工材料和高速切削的工况条件。

3、结语

1)利用物理气相沉积技术在刀具表面制备了TiN、TiAlN、TiAlSiN三种涂层,采用低温等离子体沉积,合理的涂层工艺参数是获得高性能涂层的前提。检测结果显示,TiAlSiN显微硬度最高达3800HV,摩擦系数低,这也是切削性能良好的原因之一。TiN硬度低,耐磨性最差。试验制备的膜层厚度低于3μm,适当的涂层厚度不仅有利于刀尖热量与大气的交换,而且使切屑带走大部分的切削热,有效降低切削温度。

2)对比3种涂层刀具与无涂层刀具的切削性能,结果表明,TiAlSiN涂层的综合使用性能最好,使用寿命最长,在高转速条件下对比无涂层刀具的切削时间,其相对寿命是无涂层刀具的9~10倍,能够最大程度地满足难加工材料和高速切削的工况条件。TiN涂层的相对寿命也可以达到无涂层刀具的2~3倍。

3)在干式切削的条件下,三种涂层刀具相对于无涂层刀具而言,切削时TiAlSiN涂层的有效切削时长最长,切削平稳性好,切削阻力较小。但主轴转速过高(达到7000r/min),无涂层刀具无法使用,而TiN涂层因过快发生剧烈噪音及大量火花溅射而失效。在满足切削条件的情况下,只有硬度高、摩擦系数低、热稳定性好、结合力好的涂层才能满足更高难度的工业加工要求。

引用自:张而耕,王琴雪,张锁怀 (上海应用技术大学 机械工程学院)

引用自:张而耕,王琴雪,张锁怀 (上海应用技术大学 机械工程学院)

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号