脉冲离子镀技术镀制类金刚石(DLC)薄膜附着力研究

发布时间:2018-03-07

1、引言

类金刚石薄膜(DLC膜)作为新一代的光学薄膜材料有优良的光学、机械、电学、热学、声学等性能,具有红外区透明、硬度高、热导率高、耐磨擦、化学性能稳定、耐热冲击等优点,有良好的应用前景。目前各国的研究工作重点不再局限于研究薄膜材料本身的组织结构性能和生长机理,已经开展了广泛的应用研究。从95年开始,进行了DLC膜的应用研究,从研究结果来看,DLC薄膜与基底的附着力是影响薄膜实用化的一个重要指标,与薄膜的理化性能有着同等重要的地位。

采用脉冲电弧离子镀技术镀DLC膜,是物理气相沉积方法。其镀制方法简单,不需要给基片加负偏压,也不需要在镀制过程中给真空室中充任何气体,镀制工艺重复性好,适合于大批量工业生产应用。采用该方法镀制的DLC膜层,膜层纯度高,光学透明性好,化学性能稳定,耐磨性好,能耐受恶劣环境,可作为优良的红外增透膜和保护膜。深入研究该项技术的镀制工艺,尤其是研究各种不同工艺参数对薄膜附着力的影响1,有益于进一步推广DLC膜的应用。

2、实验原理与方法

采用从白俄罗斯引进的真空镀膜装置镀制类金刚石薄膜。该装置共装有三个离子源:一个气体离子源,用于对基片表面进行清理和加热;一个带有磁过滤的连续式阴极多弧离子源,具有金属Ti阴极,用于进行中间过渡层的镀制;第三个离子源为脉冲电弧离子源,带有石墨阴极和起弧极;用于镀制类金刚石薄膜。

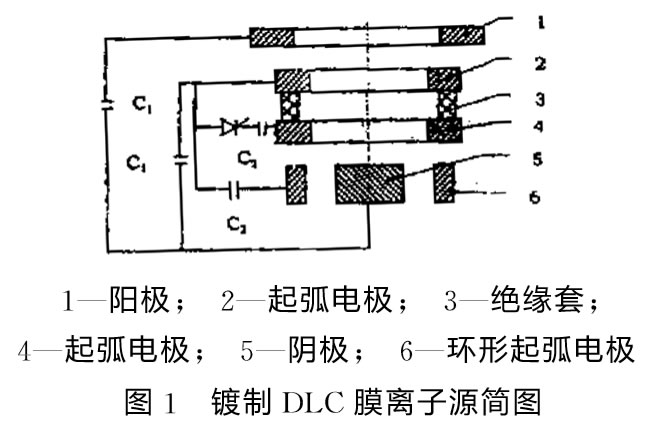

脉冲电弧离子源由阴极、阳极、起弧电极组成,阴极由被蒸发的材料制成,离子源有专门制作的阳极。其工作原理基于冷阴极真空电弧放电。离子源阴极产生的真空电弧放电使阴极材料蒸发并电离,形成等离子体,这些等离子体一方面在基片(工件)上形成镀层,另一方面维持着电弧放电。冷阴极电弧放电的电子发射机制主要是场致电子发射,而场致发射需要在阴极表面建立很强的电场,因此仅靠离子源阴极与阳极之间的电位差是不够的,故需要引弧。该装置采用起弧电极,首先在起弧电极之间产生小电流放电、产生预电离,然后在阴极与阳极两个主电极之间加上不很高的电压(一般在40V-400V之间),使气体及蒸发(由阴极材料产生)击穿形成电弧。

工作时,真空室抽真空到2*10-3Pa,电容器C1、C2充电,给可控硅整流器一个起弧信号,在起弧电极之间产生小电流放电(形成起弧回路),在阳极与阴极之间出现导电层,电容器C1在阴极与阳极之间放电(形成主放电回路),随着电容器C1储能的释放,当电容器供给的能量不足以维持放电时,放电就停止。以后的过程重复,产生脉冲放电,故称脉冲电弧离子镀。

3、实验现象与讨论

薄膜的附着力是一个宏观指标,通常指薄膜与基底之间的结合程度。在DLC膜的镀制工艺研究过程中,我们发现薄膜从基底上剥落,最常见的有两种类型:一种是薄膜与基底结合不好,在薄膜与基底之间未形成过渡区,在受到较大外力时,薄膜从基底上完全剥落;第二种类型是薄膜与基底之间已形成过渡区,有较高的结合强度,但由于某种原因造成薄膜内应力过大,薄膜破损,形成脱膜。

与第一类脱膜现象相关的因素有:基底材料的种类、基底表面的清洁、带电粒子的能量等。DLC膜的生长对基底有同类择相生长原则,对于不同种类的基底,DLC膜与其之间形成过渡区所需能量不同,分子之间的结合形式也不同,所以其稳定性也不同。当基底表面清洁程度不够,有某些杂质分子吸附在基底表面时或带电粒子能量过低时,DLC膜与基底之间的结合力下降,形成薄膜从基底上的整体剥落。注意到沉积粒子的能量Q=n*V*t*E,式中n为束流中粒子浓度;V为粒子平均速度;t放电脉冲宽度;E为粒子平均动能。因此,当沉积装置确定之后(主回路电容为定值),沉积粒子的能量仅与主放电回路电压有关,合理地选择主回路电压,就可得到所需带电粒子的能量。

在试验的几种基片中,钛基片附着力最好,硅基片次之,锗基片又次之,含C金属基片最差,需加过渡层。当合理选择基底材料或过渡层材料、规范基底清洗流程时,此类脱膜现象可完全避免。在实验中最常见的是第二类脱膜。由于薄膜应力因素造成的脱膜,基底材料的硬度、温度不同,其现象也不同。常见的三种现象分别为:

(1)当基底材料的硬度较低时,薄膜从基底上剥落时,由于薄膜和基底之间的过渡层已形成,有较高的附着力,以至于引起基底表层随薄膜剥落现象,例如在Ge、Si基底上镀制DLC膜时常有此类现象发生,肉眼可见基底表面受到损害,均匀分布直径小于0.1mm的麻点。麻点直径的大小与基底的硬度有直接关系,硬度高,则麻点直径明显减小。在玻璃、金属Ti以及合金钢基底上未见此类现象发生。

(2)当基底材料的硬度较高时,薄膜从基底上剥落,在基底表面上有残存薄膜,且用常规清洗方法无法去除,这也说明薄膜与基底之间过渡层已形成,有较高的附着力,由于薄膜的应力造成了脱膜。

(3)当基底温度过高时,薄膜破裂不是发生在薄膜与基底的界面之间,而是发生在薄膜中,剥落的薄膜呈方形,且不在同一表面上。残存的薄膜与基底之间有非常好的附着力。从上述三种常见现象来看,采用脉冲真空电弧离子镀技术镀制DLC膜,薄膜与基底之间一般都能形成过渡层,有较高的附着力,这正是离子镀的优点所在。

高能粒子参与镀膜,一方面可以使薄膜致密,与基底形成良好的过渡层,有增大薄膜附着力的趋势;另一方面使得薄膜内应力增大,造成薄膜破损,在镀制DLC膜时尤为明显。造成应力脱膜现象的因素较多,也较复杂。我们的研究表明最主要、最直接的因素有:基底表面状态、基底材料的热导率、基底温度、沉积速率以及膜层厚度等。

在实验中曾观察到这样的现象:对A、B、C三个Ge片进行同工艺实验,A样片表面无疵病,B样片表面有一条用肉眼可观察到的划痕,约2mm长,C样片中间有一直径约为5mm的未抛光圆斑。A样片上所镀脉冲数为N,当B样片上所镀脉冲数为N/3时划痕处膜层出现裂纹,并迅速向周围扩展形成脱膜。C样片上所镀脉冲数仅为N/5时,膜层就开始大面积剥落。研究结果表明,出现这种现象的原因是因为在Ge基片表面上有疵病处,薄膜生长速率过快,造成样片膜厚不均,局部温差过大,内应力增大导致薄膜破裂,形成脱膜。

在钛基底上进行同样实验。样片表面有许多肉眼可见划痕,其上所镀脉冲数已达2N,膜层仍然完好无损。分析认为,这是由于钛基底导热性好,局部薄膜迅速生长没有造成样片中的较大温差,因此未产生足够大内应力,所以膜层未形成破裂。

随着基底温度的增加,膜层的附着力增加。采用脉冲电弧离子镀方法镀制DLC膜,通常在低温下沉积,此时膜层呈现拉应力。在高温下沉积时,膜层密度加大,呈现压应力,极易发生第二类现象,此时薄膜破损造成附着力迅速下降。故而在镀制过程中,基底温度的增加有一个上限。

对应于每一种基底材料,有不同的最佳沉积速率阈值。在此阈值内,附着力最好;低于此值,膜层略有疏松,附着力稍差;高于此值,膜层内应力急剧增加,附着力最差,严重时膜层产生整体剥落现象。

采用脉冲电弧离子镀方法镀制DLC膜,随着膜层厚度的增加,其内应力也相应增加,对应不同的基底材料、不同的镀制工艺,其最大厚度有一阈值。在此阈值内,附着力很好,超过此阈值,附着力极差,膜层产生脱落现象。

采用脉冲电弧离子镀方法镀制DLC膜时,需要根据不同的基底材料、不同的膜层厚度,选择不同的镀制工艺;尽可能地提高基片表面光洁度和清洁度;合理选择基底温度和沉积速率。基底材料导热性好、膜层较薄时,可选择较高的沉积速率。反之,需降低沉积速率,确保膜层和基底之间有较高的牢固度。

4、结论

采用脉冲电弧离子镀方法镀制DLC膜时,薄膜和基底之间有较强的附着力,造成薄膜剥落的主要原因是由薄膜的内应力引起。合理选择镀制工艺可明显减小薄膜内应力,获得高的附着力。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号