真空PVD多弧离子镀(Ti,Cr)N薄膜在旋铆头中的应用

发布时间:2018-09-10

1、引言

离子镀TiN涂层技术在冲模上的应用国内外已有很多研究。但由于模具的使用条件复杂多样,使得TiN涂层在模具上的应用受到了很大的制约,其中在不锈钢成形模上的应用更是一个难点。不锈钢成形模普遍使用的材料为Cr12(或Cr12MoV)、高速钢、合金铸铁等铁基合金,这些材料与不锈钢(如SUS304、SUS430等)互溶性大,容易在制件和模具间发生粘连,轻者降低模具寿命,在制件表面产生划痕,重者会因模具与制件之间发生冷焊现象,造成模具报废。过渡族金属的二元氮化物和碳化物在多数情况下既可在同类之间互溶,又可在不同类之间互溶,这种特性有可能形成三元或更多元的复合型涂层,特别是(Ti,Cr)N涂层,因其具有比TiN涂层更高的硬度、更好的耐磨性、更大的膜基结合力及更高的高温氧化性能,已成为新的研究热点。为了了解(Ti,Cr)N多元镀层在不锈钢成形模上的实际应用状况,现选用旋铆头(不锈钢铆钉在铆接过程中所使用的成形模)进行真空PVD多弧离子镀(Ti,Cr)N薄膜处理,并对其使用寿命、失效形式、表面镀层组织和硬度等进行分析。

2、试验材料与方法

2.1、旋铆头材料与制造工艺

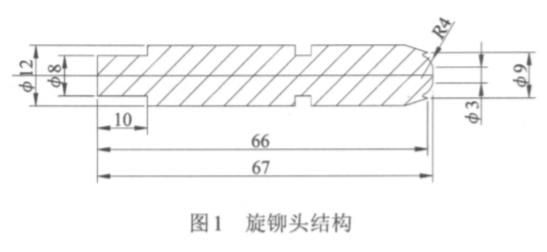

旋铆头材料为Cr12,主要成分:2.0%~2.3%C,11.5%~13%Cr,小于0.35%Mn,小于0.40%Si。旋铆钉材料为SUS304不锈钢,旋铆头结构如图1所示,表面粗糙度值为Ra0.25μm。

工艺流程为:下料→退火→车削→热处理→精磨。退火在箱式炉中进行,850~870℃保温1h,然后740~760℃等温3~4h,随炉冷至500℃后出炉空冷,硬度小于或等于255HB。热处理工艺为高温1100℃淬火,500℃回火(2h)二次,硬度59~61HRC。

多层膜的沉积工序为:

(1)将经过清洗的旋铆头及检测试样放入真空室中,关上炉门抽真空至3.0×10-2Pa。

(2)通入氮气后,启动离子源(加速电压3500V,离子束流150mA)对制件及试样表面进行氮离子轰击清洗,溅射时间10~15min,可以去除制件与试样表面的氧化物,活化表面,同时还有微量氮离子注入。

(3)关闭离子源及氮气,开启阴极Ti靶起弧(弧流70~75A),在高偏压(-1000V)下进行短时Ti离子轰击沉积,得到一层极薄的Ti层,并且使镀件表面温度快速上升到400℃以上。

(4)通入氮气,真空度为3.5~4.5×10-1Pa,同时开启另一个Cr靶(弧流80~85A),在低偏压(-150V)下沉积(Ti,Cr)N膜层,沉积时间为60min。

2.3、测试方法

用S-3400N-Ⅱ型扫描电镜观测膜层表面与断面形貌,并用附带的OXFORDINCAEDS能谱仪分析镀层成分;用超微负荷显微硬度计测量镀层的显微硬度,加载时间15s,载荷25g(0.245N);用X射线衍射仪(XRD)对镀层的晶态结构进行分析,石墨单色器、Cu靶、管电压40kV、管电流30mA、扫描速度6º/min;用声发射划痕仪测膜基结合力;用表面性能测试仪测试膜层的耐磨性能,金刚石压头直径ϕ0.2mm,载荷为10N,采用往复式刻划磨损试验法观测磨痕宽度。

3、试验结果与分析

3.1、多元(Ti,Cr)N膜的形貌

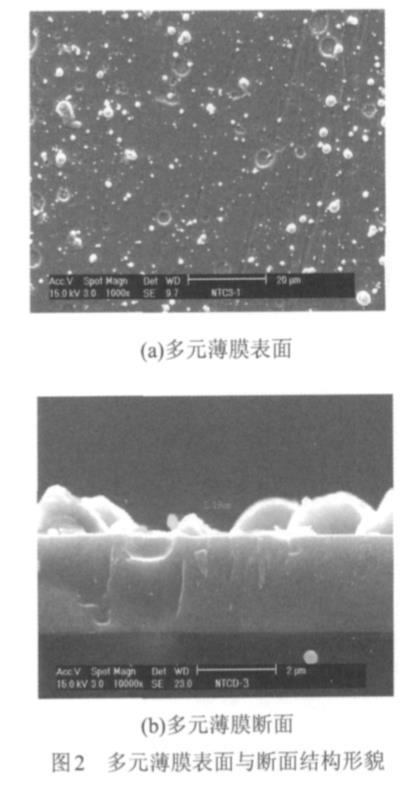

用扫描电镜观察与旋铆头同沉积的单晶硅试样表面的多元薄膜表面与断面结构形貌(见图2)。由图2(a)可知,在试样的膜层表面有大小不一的球状颗粒,经能谱检测,较大的颗粒主要是Ti,细小的颗粒主要是Cr。这是因为Ti靶、Cr靶起弧时,弧光在靶材表面移动从而使之蒸发电离,一些未离化的Ti、Cr粒子附在膜层表面,形成尺寸大小不一的液滴,由于Cr的离化率高,液滴就小。这些颗粒尺寸微小(平均尺寸小于2μm),对膜层性能及表面色泽影响不大,膜层表面呈浅灰色。由图2(b)可知,涂层致密,断面呈柱状晶结构。涂层表面有明显的球状物,来源可能是涂层沉积过程中产生的液滴或外来污染物。膜层总厚度约为2μm。

3.2、多元(Ti,Cr)N膜结构

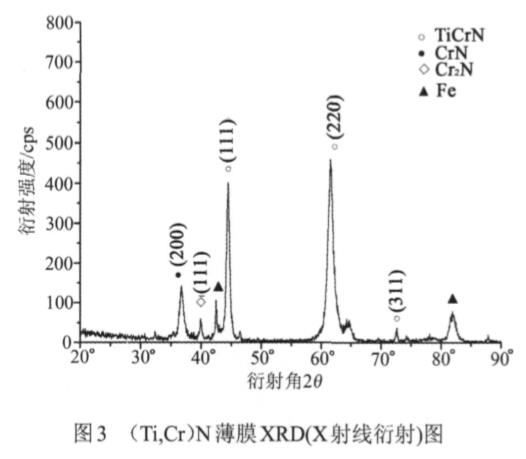

对与旋铆头同沉积的Cr12片检测试样采用X射线衍射仪对镀层进行分析,结果如图3所示。由图3可知,择优取向220面的TiCrN峰最强,择优取向111面的TiCrN峰次强,涂层中除了有TiCrN相外,还存在Cr2N和CrN相。因为Cr原子在Ti晶格中的固溶度是有限的,当Cr含量达到一定量时,多余的Cr与N反应生成CrN或Cr2N。

3.3、多元多层膜的显微硬度与膜基结合力

对与旋铆头同沉积的Cr12片检测试样表面进行显微硬度和膜基结合力测试,结果是多元(Ti,Cr)N薄膜的显微硬度2480HV0.025,膜基结合力为临界载荷Lc=54N。由此可见,多元(Ti,Cr)N薄膜的显微硬度明显比TiN单层膜的显微硬度(2000HV0.025)高,可能是由于Cr原子的加入使得膜层组织细化,膜层致密以及Cr原子对TiN的固溶强化有关。同时还可以看到多层薄膜的膜基结合力也相对较高,主要是镀膜开始时,为使镀件快速升温,在高偏压下,镀件上沉积了薄薄的一层Ti层,由于具有良好韧性,成为了过渡间隔层。

3.4、多元薄膜的耐磨性

与旋铆头同沉积的Cr12片检测试样在10N载荷下进行加载耐磨试验,往复行程100次后,测量磨痕宽度,结果是多元(Ti,Cr)N薄膜的磨痕宽度为0.225mm。由参考文献可知,即使是高硬度、高耐磨性的ZrN薄膜的磨痕宽度也在0.234~0.366mm。由此可见,多元(Ti,Cr)N薄膜的耐磨性能不仅比单一的TiN薄膜要好,与ZrN的耐磨性也相当。主要是Cr原子的加入使得膜层致密、表面硬度高,再加上所生成的多元(Ti,Cr)N薄膜与基体的结合力较大,耐磨性能得以提高。

3.5、旋铆头的使用寿命

用25根涂层旋铆头和25根未涂层旋铆头进行平均寿命试验,结果为未涂层旋铆头平均寿命15000次/支,因不锈钢铆钉铆接端表面及旋铆头表面产生严重的划痕,使得产品质量下降而失效。而经多元多层膜处理的旋铆头平均寿命超46800次/支,不锈钢铆钉铆接端表面及旋铆头表面也只是有少许轻度的划痕,可见经多元多层膜处理的旋铆头比未处理的旋铆头的使用寿命提高了2倍多。

由于真空PVD多弧离子镀入射粒子能量高,在高能量的离子轰击下,膜的致密度高、强度和耐磨性好。特别是膜层和基体界面原子扩散,不仅膜的附着强度好,而且形成了一个有一定厚度的高硬度过渡层。而多元膜本身具有很高的表面硬度,膜层和过渡层组成了稳定的耐磨损、耐冲击强化区。当然镀膜旋铆头的良好应用效果除与合理涂层工艺有关外,还与镀膜层优异的物理和力学性能有关。正如参考文献指出离子镀膜在钢铁基体上的内应力为压应力,高达4400MPa以上。说明在高能离子的轰击下,膜与基体产生扩散,使得膜与基体具有良好的结合力和附着强度,提高了抗冲击疲劳的能力,高的压应力也对抑制膜层微裂纹的产生和扩展有良好的作用。多元薄膜与旋铆头基体相比,摩擦因数小,而且还具有一定的自润滑性,可以降低成形凸模工作时的摩擦阻力。

4、结束语

(2)(Ti,Cr)N镀膜层的主体相为择优220面及111面取向TiCrN相,同时,由于Cr含量较高,涂层中出现CrN相和Cr2N相。这种薄膜具有较高的显微硬度,良好的结合力,优良的耐磨性能。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号