磁控溅射镀膜技术最新进展及发展趋势预测

发布时间:2019-05-13

引言辉光等离子体溅射的基本过程是负极的靶材在位于其上的辉光等离子体中的载能离子作用下,靶材原子从靶材溅射出来,然后在衬底上凝聚形成薄膜;在此过程中靶材表面同时发射二次电子,这些电子在保持等离子体稳定存在方面具有关键作用。溅射技术的出现和应用已经经历了许多阶段,最初,只是简单的二极、三极放电溅射沉积;经过30多年的发展,磁控溅射技术已经发展成为制备超硬、耐磨、低摩擦系数、耐蚀、装饰以及光学、电学等功能性薄膜的一种不可替代的方法。脉冲磁控溅射技术是该领域的另一项重大进展。利用直流反应溅射沉积致密、无缺陷绝缘薄膜尤其是陶瓷薄膜几乎难以实现,原因在于沉积速度低、靶材容易出现电弧放电并导致结构、组成及性能发生改变。利用脉冲磁控溅射技术可以克服这些缺点,脉冲频率为中频10~200kHz,可以有效防止靶材电弧放电及稳定反应溅射沉积工艺,实现高速沉积高质量反应薄膜。笔者主要讨论磁控溅射技术在非平衡磁控溅射、脉冲磁控溅射等方面的进步,同时对磁控溅射在低压溅射、高速沉积、高纯薄膜制备以及提高反应溅射薄膜的质量等方面的工艺进步进行了深入分析,最后呼吁我国石化行业应该大力发展和应用磁控溅射技术。

非平衡磁控溅射技术

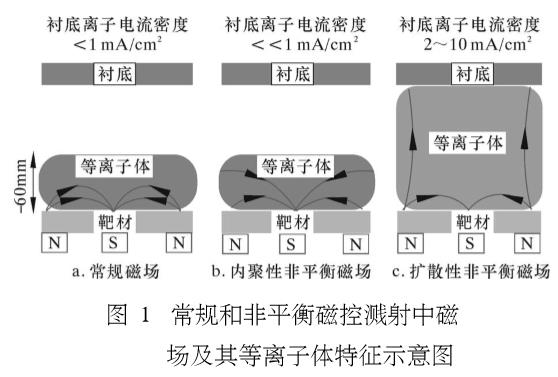

非平衡磁控溅射技术与常规磁控溅射相比,在设计上的差别很小,但是却导致沉积特性的巨大差异,图1是非平衡磁控溅射与常规磁控溅射技术的等离子体区域特征示意图。

脉冲磁控溅射(PMS)

利用最近出现的脉冲直流电源代替传统直流电源进行磁控溅射沉积,就构成了脉冲磁控溅射。该技术具有沉积温度更低,可以实现高速、无缺陷陶瓷薄膜沉积等一系列显著优点。比如沉积氧化物薄膜时,传统上可以利用金属靶材、在适当可控氧气气氛中反应溅射沉积,或者射频(一般13156MHz)溅射氧化物靶材沉积。但是这2种方法均有局限性,射频溅射可以获得高质量薄膜,但沉积速率极低(μm/h级),系统复杂,难以实现商业应用。反应溅射过程中的问题是靶材中毒,反应溅射时,靶材表面非主要辉光区被绝缘沉积物覆盖,导致靶材绝缘,绝缘层电荷积累,直到发生电弧放电;电弧放电使得靶材成分以液滴形式蒸发,沉积在衬底表面时导致各种薄膜缺陷,如薄膜组织疏松、晶粒粗大、成分或结构偏析等,这对于薄膜的性能尤其是光学、耐腐蚀性能产生十分不利的影响。利用脉冲磁控溅射技术可以有效的抑制电弧产生进而消除由此产生的薄膜缺陷,同时可以极大的提高溅射沉积速率,达到沉积纯金属的速率即数10μm/h。脉冲溅射过程中,加在靶材上的脉冲电压与一般磁控溅射相同(400~500V),控制靶材上加电压进行放电的时间,保证靶材不中毒、出现电弧放电;然后断开靶电压甚至使得靶材带正电。因为等离子体中电子运动速度远高于离子速度,变换的靶材正电压一般只需要负偏压的10%~20%,即可以防止电弧放电(此类电源称为非对称双极直流电源)。有研究认为,当脉冲频率低于20kHz时,不能抑制电弧放电出现,在脉冲频率高于20kHz时,电弧放电可以完全被抑制,同时脉冲宽度(正负电压时间之比)具有关键作用,脉冲宽度达到1∶1时具有最佳抑制效果;正电压大小对是否产生电弧放电没有明显影响,但是极大的影响沉积速率,正电压从10%提高到20%(与负电压之比),沉积速率可以提高50%。该效应被认为是高的正电压能够增强对靶材的清洗。利用PMS技术可以进行双极磁控溅射,2个磁控溅射靶分别做为正负极,工作过程中,一个靶进行溅射而另一个靶进行清洗,循环往复。该技术具有长时间(300h)稳定运行等诸多优点,在沉积用于建筑、汽车、聚合材料的光学薄膜方面具有重要用途。另一个最新发展是在衬底上加脉冲偏压。脉冲偏压能够大大提高衬底上的离子束流。在磁控溅射中,直流负偏压一般加到-100V时,衬底离子束流即达到饱和,提高负偏压不会增加衬底离子束流,一般认为该饱和电流为离子束流,电子无法接近衬底表面。使用脉冲偏压则不然,研究表明,脉冲偏压不仅能够提高衬底饱和电流,而且随着负偏压的增大,饱和电流增大;当脉冲频率提高时,该效应更加显著;该机制仍然不很清楚,可能与振荡电场产生的等离子体的离化率及电子温度较高这一效应有关。衬底脉冲负偏压为有效控制衬底电流密度提供了一种新的手段,该效应可以应用到优化膜层结构、附着力,以及缩短溅射清洗及衬底加热时间。随着机械、电源、控制等相关技术的进步,磁控溅射技术将得到进一步发展。如在最近,由于稀土永久磁铁的应用,过去靶材表面的磁场强度只有300~500Gs,现在已经提高到1kGs,使得磁控溅射的效率和能力进一步提高。

新型磁控溅射镀膜工艺

从一般的金属靶材溅射、反应溅射、偏压溅射等,伴随着工业需求及新型磁控溅射技术的出现,低压溅射、高速沉积、自支撑溅射沉积、多重表面工程以及脉冲溅射等新型工艺成为目前该领域的发展趋势。低压溅射的关键问题是在低压(一般是指<011Pa)下,电子与气体原子的碰撞几率降低,在常规磁控溅射技术中,不足以维持靶材表面的辉光放电,导致溅射沉积无法继续进行。通过优化磁场设计,使得电子空间运动距离延长,非平衡磁控溅射技术可以实现在10-2Pa级的真空下进行溅射沉积。另外,通过外加电磁场约束电子运动可以实现更低压强下的溅射沉积。进行高速沉积可以极大的提高工作效率、减少工作气体消耗以及获得新型膜层。实现高速沉积主要需要解决的问题是在提高靶材电流密度的同时,不会产生弧光放电;由于功率密度的提高,靶材、衬底的冷却能力需要相应提高等。目前,已经实现了靶材功率密度超过100W/cm2,沉积速率超过1μm/min。利用高速沉积在替代传统电镀方面具有诱人前景。高速沉积过程中,通过提高溅射粒子的离化率,可以实现不通入工作气体也能够维持放电沉积,即形成自支撑溅射沉积。自支撑溅射沉积在提高薄膜与基体结合力、消除薄膜内部缺陷、制备高纯薄膜等方面具有重要作用。磁控溅射技术与其他表面工程技术结合是磁控溅射技术发展的又一主要方向。尽管磁控溅射技术具有诸多优点,但是目前在工业表面工程领域占据的份额仍然很少,传统表面技术仍然占据主导地位。影响其应用的一个主要原因是衬底材料如低合金钢、钛合金太软无法与溅射技术获得的超硬等功能薄膜匹配。相对于非常硬的涂层,衬底太软无法承受载荷压力。反之,对于耐腐蚀场合,针眼状缺陷会导致涂层失效。为克服此类问题,发展了多重表面工程技术,即利用几种表面工程技术依次对材料进行表面改性,获得的表面改性层具有单一表面技术无法比拟的优点。首先进行N化,然后进行溅射沉积是一个的典型例子,N化提供500μm厚、硬度达10GPa的亚表面,然后沉积3~5μm的TiN;TiN提供材料高的耐磨能力,N化层提供高的承载及耐疲劳能力。

国内发展现状及在石化行业的应用

磁控溅射技术已经在我国的建材、装饰、光学、防腐蚀、工磨具强化等领域得到比较广泛的应用,利用磁控溅射技术进行光电、光热、磁学、超导、介质、催化等功能薄膜制备是当前研究的热点。但是,关于非平衡磁控溅射技术尤其是新型沉积工艺,国内了解、研究的单位还很少,经过搜索发现,到目前为止只有不到20篇的相关中文科研文章,而作者单位数更少。防腐蚀、高硬度薄膜在提高石油机械的性能、寿命等方面能够发挥重要作用,低摩擦系数、润滑、防泥包、催化、光学等功能薄膜应用于石化行业时有望大幅度提高工作效率、产品品质以及环保、安全性等。伴随者新型磁控溅射技术及工艺的发展、应用,石油、化工行业对提高生产效率、环保、安全性等需求的增加,磁控溅射技术对石油、化工领域的重要性将不断增大。但是,目前我国石化行业对磁控溅射技术尚缺乏足够的了解、应用,也没有从事该方面工作的专门机构。为此,笔者呼吁相关方面应加强对磁控溅射技术的支持。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号