PVD镀膜工艺分类及介绍

发布时间:2017-03-10

一、真空蒸发(Vacuum Evaporation)

金属在真空中加热时会变成气体而蒸发,真空蒸发就是利用此原理。处理时多在10-5Torr以下的真空中进行,金属及各种化合物都可当作被附着物质,其应用例有镜片、反射镜、塑胶零件等;但是以金属表面硬化为目的的用途则很少,主要多用于装饰性物件。

二、溅射镀膜(Sputtering)

高能量的粒子撞击靶材时靶中的分子或原子被撞击出来的现象,此原理是以靶为阴极,以基板为阳极,在10-2Torr左右的Ar气氛中加以高电压时阴极附近的Ar气离子化后变成Ar+,与阴极相撞击,被Ar+离子所撞击飞出的分子或原子撞上基板而堆积形成薄膜。

溅射应用范围极广,利用其薄膜的机能则是以耐磨耗性、耐蚀性、耐热性抗静电或装饰性为目的,但是因附著力的问题少见于刀具的应用。适用于大宗连续性镀膜,例如手机零件等。

三、离子镀(Ion Plating)

PVD镀膜涂层工艺中效果最好的为离子镀膜方式;此方法是利用电弧撞击靶材,使靶材原子被激发出来,与反应性气体反应,形成化合物沉积于工件表面的一种技术。炉内运行至高真空后,通入惰性气体,加偏压造成氩离子(Ar+),及带负电的电子(e-),带正电的氩离子会撞向通入偏压为负极的基板底材,来清洁工件表面;之后再通入反应气体,在靶材和基板底材间产生电浆,进行镀膜作业。此一方式成膜速度快、密著性较佳,多用于切削刀具镀膜涂层处理。

大部分企业都采用最先进的阴极电弧法(cathode arc)进行镀膜作业。与其他方式相比,此种方式拥有较多的离化率、均匀的附着性以及最佳的密度,大多被应用在金属的硬质镀膜上,特别是要求耐磨耗的物件。

PVD真空离子镀膜与传统电镀之间的不同

| 传统电镀 | PVD真空离子镀膜技术 | |

| 方式 | 大气中,以电解液为媒介,属高污染工艺 | 真空环境下,以电浆为媒介,属于环保工艺 |

| 特性 |

均匀性佳,薄膜表面有光泽。但仅以包覆方式,覆盖表面无密著力可言

|

膜质紧密,均匀度视旋转夹具之结构而定 |

| 硬度 | 硬度约 Hv900 左右 |

硬度可达 Hv1800 以上

|

| 厚度 | 厚度约为镀膜的 10 倍以上 | 厚度为微米级(μm)有绝佳的被覆性 |

| 密度 | 热胀冷缩容易脱落 | 面宽 0.2平方毫米的钻石压子尖端可承受 10kg 以上垂直重量,膜层无剥落 |

真空镀膜厚度属于微米级,1μm 相当于传统电镀一条的十分之一,因此经过镀膜作业以后,并不会影响工件的精度;传统电镀的批覆方式是以一种包覆的方式在外形成一层电镀层,并无高度密著性可言。

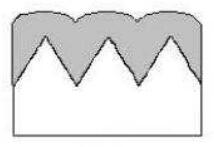

传统电镀工艺示意图 |

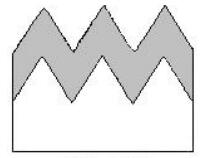

PVD镀膜涂层工艺示意图 |

| 一般湿式镀层所製作之镀膜会在表面覆盖成一个薄膜层 ,不论底材之原先形状为何,表面所呈现出来的薄膜层都会趋于平坦。 | PVD 镀层会依底材形状平均在上方形成一个镀膜层,依底材高低形状有所不同,经镀膜后的高低形状也是依照原先底材之态样。 |

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

- 上一篇:PVD镀膜涂层在医疗设备方面上的优势与应…

- 下一篇:日常生活中不能没有金属"钛"

京公网安备 11010502053715号

京公网安备 11010502053715号